Скалыватель оптоволокна

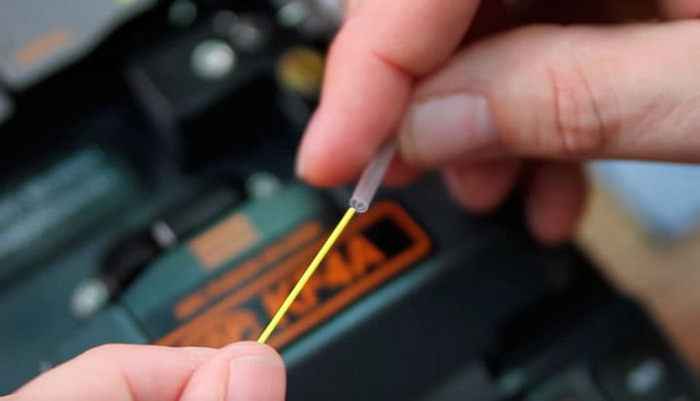

Очень важный инструмент – это скалыватель. Рабочий орган аппарата – алмазный диск, который срезает волокно под углом 90°. Подготовленное волокно укладывается в скалыватель таким образом, чтобы от края изоляции до уровня среза до было, примерно 16 мм. Контроль по специальной мерительной шкале на корпусе. Затем провод фиксируется зажимом. Сама операция производится простым нажатием на кнопку. Такую же операцию необходимо проделать с другими проводниками.

Внимание! Перед операцией скола нужно надеть термоизоляционные трубку КДЗС для последующей фиксации и изоляции стыка проводника

Выбор сварочного аппарата

Сварка оптоволокна – процесс, при котором два отрезка соединяются за счет локального повышения температуры до точки плавления материалов. Достигается такое повышение высоковольтным разрядом, температура дуги превышает 4 тысячи градусов, хотя для плавления стекла достаточно и 1700.

Трудность – корректное позиционирование волокон, идеальное совпадение центральных жил, исключающее формирование помех для прохождения сигнала. При подборе сварочного аппарата нужно учитывать тип юстировки волокон:

- Активная V-образная канавка. Размещение волокон фиксируется камерой и анализируется процессором. По достижении максимальной точности, они обхватываются зажимами и механическими приводами фиксируются. Подходящая модель для городских линий;

- PAS. Юстировка по центральному профилю. Развитие предыдущей технологии. Такая техника дороже, рекомендована для прокладки магистральных протяженных линий;

- CDS. Выравнивание по тепловой люминесценции. Технология предполагает нагрев, несколько уменьшающий механическую прочность волокон, но ее плюс – высокая точность;

- LID. Наиболее точная методика, фиксирующая излучение изогнутого волокна. Когда мощностный показатель передаваемого излучения в точке касания соединяемых отрезков максимален, процессор делает вывод об идеальном совпадении сердцевин. Такая техника крайне дорога, используется нечасто.

При подборе сварочного аппарата, помимо метода юстировки, нужно учитывать габариты, емкость аккумулятора, защитный индекс корпуса и другие показатели, которые должны на 100% соответствовать условиям эксплуатации и особенностям формируемой линии связи.

Алгоритм действий

- Подготовка кабеля, удаление внешней, промежуточной изоляции, армирующих волокон, геля, защищающего от контакта с водой;

- Фиксация в оптическом кроссе или муфте;

- Демонтаж защитных, изоляционных оболочек, фиксация модуля на вводной группе сплайс-кассеты;

- Удаление с волокон геля, исключающего контакт с водой. Лучше пользоваться специализированной d-жидкостью, составом, эффективно растворяющим компоненты данного геля;

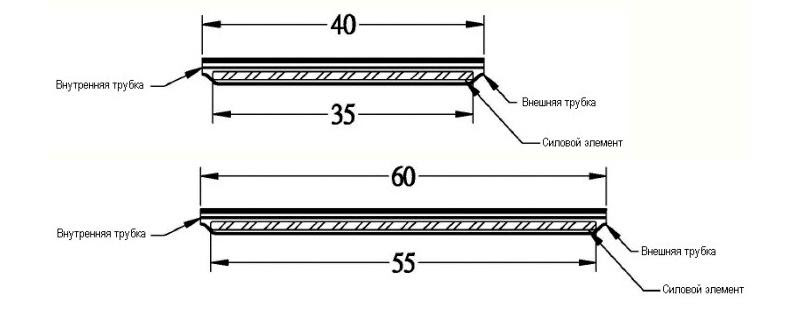

- Размещение на одном из отрезков гильзы КДЗС, изготовленной из прочного полимера. Усадка гильзы достигается термическим воздействием, она фиксирует волокна, исключает их дальнейшее смещение, защищает место сварки от нагрузок;

- Удаление защитного акрилового слоя посредством стриппера, обработка зачищенной области изопропиловым спиртом для окончательного растворения лака, сбора мельчайших пылевых частиц;

- Расположение подготовленного отрезка оптики в прецизионном скалывателе, формирование скола. Скол должен быть направлен строго под 90-градусным углом к оси волокна, отклонения свыше полутора градусов портят качество сварки;

- Размещение волокон в канавках. Требование – не касаться обработанными концами каких-либо поверхностей, даже микроскопическая частичка пыли провоцирует формирование дефекта шва;

- Запуск цикла сварки. Автоматика делает все сама, но мастер может контролировать процесс при помощи увеличенного изображения на дисплее;

- Автоматическая проверка прочности соединения формированием усилия на разрыв;

- Размещение гильзы КДЗС на области сварки (строго центральное), помещение в камеру нагрева, фиксация гильзы.

Распространенные ошибки

Ошибки можно допустить на всех этапах, от хранения оптоволокна до непосредственно сварки. Например, нельзя долгое время хранить оптику под открытым небом, это чревато переувлажнением активных жил. На этапе подготовки нужно использовать качественный инструмент, аккуратно снимать защитные оболочки, полностью удалять гидрофобный гель и акриловый лак, без налипания на жилы пылевых частиц.

Защитная гильза должна на 100% перекрывать область сварки, иначе не приходится говорить о достижении нормативной прочности. Извлекать соединенные отрезки из активной зоны сварочного аппарата можно только после остывания, прохождения теста прочности на разрыв.

ТОП 5 лучших моделей сварки для оптоволокна

Прибор для сварки оптоволокна.

Опишем наиболее привлекательные аппараты для сварки оптоволоконного материала с точки зрения функциональных возможностей, качества сварных швов и стоимости:

- Аппарат для сварки оптоволокна Fujikura 80S полностью автоматический.

Он имеет встроенную видео инструкцию и русифицированное меню, что значительным образом упрощает процесс осваивания его возможностей. Агрегат способен выравнивать оптические волокна по сердцевине, имеет автоподстройку мощности дуги, надежно изолирован от воздействия влаги, пыли, а также механического повреждения. Отличается максимально высокой скоростью сварки, поддерживает все типы сетей. Приблизительная стоимость – 425 тыс. руб. - Jilong KL-280G являет собой экономичный аппарат, который отличается быстрой сваркой – 9 секунд.

Выбор оптимальной программы сварки осуществляется автоматически, после чего аппарат самостоятельно контролирует качество созданного стыка. Имеет жидкокристаллический дисплей с диагональю 5,5”, способен определить и отобразить угол скола волокна, а также его сердцевину. Стоимость – 355 тыс. руб. - Автоматический агрегат FurukawaS177A зарекомендовал себя в качестве одного из наиболее компактных и легких устройств, способных выравнивать оптоволокно посередине.

Сварочный аппарат оснащен ярким жидкокристаллическим дисплеем, встроенной батареей питания, осуществляет сварку всех типов оптоволоконных кабелей с высокой точностью. Цена 690 – тыс. руб. - Inno Instrument IFS-15S отличается особой компактностью, выравнивает оптические волокна по середине.

Агрегат оснащен универсальными сменными держателями и дисплеем с диагональю 4,3”. Стоимость – 400 тыс. руб. - DVP 730 функционирует со всеми типами сетей, аппарат оснащен русским интерфейсом, способен работать от встроенных источников питания длительное время.

Аппарат нужно настраивать вручную, а калибровка и проверка торцов проводится в автоматическом режиме. Цена – 150 тыс. руб.

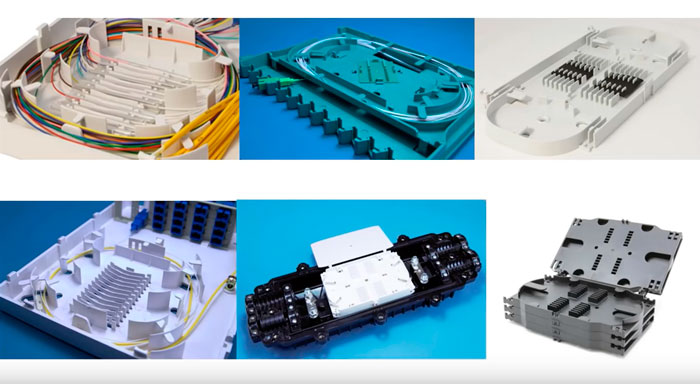

Укладка кабеля в оптический кросс и сплайс кассету

Но на этом процесс вовсе не заканчивается. Когда вы заправляете оптоволоконный кабель в кросс или муфту, учтите еще несколько моментов.

Концы кабеля с необходимым запасом должны быть уложены в кассету. Именно эта работа, а не сама сварка считаются у монтажников более ответственным этапом и требует определенной сноровки и навыков.

Запас модуля в кроссе должен составлять порядка 90см, а запас волокна в кассете 2,5-3 оборота.

Поэтому изначально все вымеряйте и не экономьте на разделке.

Место крепления модуля хомутиками, кабельщики рекомендуют обматывать изолентой. Это снижает нагрузку на модуль и не повредит его острыми стенками хомута. Но и перебарщивать с изолентой не стоит.

При укладке волокон в кассете и самого кабеля в кроссе, нигде не должно образоваться острых углов. Любой острый угол превышающий допустимый радиус изгиба кабеля – это потери и ухудшение сигнала.

Критичный изгиб кабеля может случиться и при его монтаже. Поэтому когда монтажники, заводя оптику в ваш дом или проводя по подъезду, не укладывают ее, а именно “пихают”, ждите беды.

При этом, изгиба в дальнейшем может и не остаться, трасса будет идеально ровной. Однако заломленный кабель при монтаже приводит к трещинам на волокнах.

Со временем затухания будут увеличиваться. Активное оборудование поначалу будет вытягивать полезный сигнал из шумов. Но это до тех пор, пока чувствительность приемника и FEC позволяют.

Кассету после укладки жил закрывают крышкой.

Перед этим обязательно проверьте, не торчат ли где какие проводки. Иначе можете попросту перерубить их этой самой крышкой и весь процесс начнете заново.

Способы соединения оптического волокна

Оптоволоконная индустрия не стоит на месте: сварка оптического волокна постоянно совершенствуется, меняются методы ее реализации и применяемые расходные материалы.

Выбор оптимальной технологии соединения оптоволокна для каждого конкретного случая важен с точки зрения снижения финансовых расходов и роста показателей производительности.

Малоопытные сварщики не всегда точно знают, что нужно взять во внимание при работе с данным материалом

В процессе выбора технологии сварки волокна важно учитывать следующие аспекты:

В процессе выбора технологии сварки волокна важно учитывать следующие аспекты:

- оптимальная скорость проведения операций;

- временной период, необходимый на подготовку оптоволокна к свариванию;

- количество времени для сварки кабелей;

- стоимость работ;

- опыт специалистов.

При прокладке оптоволоконного полотна постоянно возникает необходимость сварки оптического кабеля в единую линию.

Муфта для соединения оптоволокна.

Сегодня наиболее распространены следующие способы выполнения этой операции:

- с помощью механических соединителей;

- непосредственно на оптическом кроссе;

- сваривание оптических волокон при помощи специального оборудования.

Первый способ используется крайне редко, потому что гель в механических соединителях со временем высыхает, что ухудшает параметры стыков кабелей. Второй отличается быстротой и простотой выполнения, но самые лучшие соединения оптоволоконных кабелей создаются путем сварки.

Такая технология характеризуется наилучшими показателями по качеству, долговечности, надежности созданных соединений.

Для начала потребуется выполнить разделку оптического кабеля из 6-8 волокон, соединенных в модуле и покрытых изоляционным материалом. Изоляцию удаляют, а волокна очищают с помощью специальных средств на основе спирта.

После этого волокна укладывают в сварочный аппарат для последующего сваривания в автоматическом режиме

Важно при этом контролировать прочность швов, образующихся на местах соединения оптических волокон. Сваренные элементы потребуется поместить в кассету оптической муфты или кросса. На заметку! Простота данной технологии позволяет выполнить ее даже малоопытному сварщику, который своими глазами наблюдал за выполнением этого процесса руками специалиста

Но главное иметь специальный сварной аппарат: обычные модели не справятся с данной задачей

На заметку! Простота данной технологии позволяет выполнить ее даже малоопытному сварщику, который своими глазами наблюдал за выполнением этого процесса руками специалиста. Но главное иметь специальный сварной аппарат: обычные модели не справятся с данной задачей.

Со скоростью света

Предполагаю, что многим читателям приходилось препарировать обычный сетевой кабель, и они знают, что он состоит из медных жил. Металл, в частности, медь передает информацию с устройства на устройство посредством электрических импульсов. Но электричество – лишь один из возможных переносчиков сигнала в компьютерных сетях, еще им бывают радиоволны и свет.

Для передачи светового импульса медь не годится, ему нужна прозрачная среда – светопроводящее волокно, которое и называют оптическим.

Оптоволокно или световод – это особая нитевидная структура из стеклянных или пластиковых материалов, которая проводит свет на большие расстояния. Скорость передачи по нему, в отличие от меди, практически безгранична!

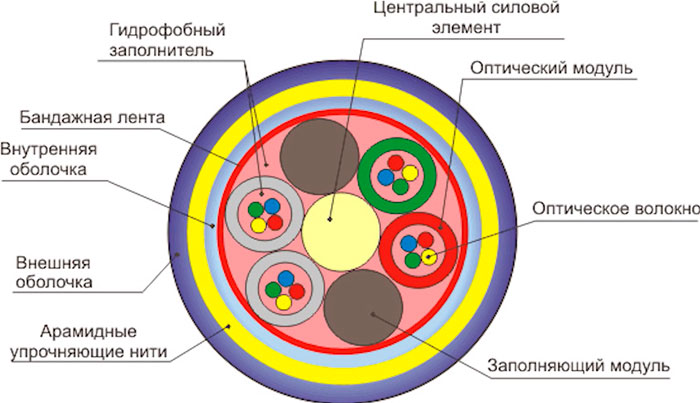

Пучок таких волокон под одной оболочкой называют волоконно-оптическим кабелем, а сеть из них – волоконно-оптическими линиями связи или ВОЛС.

Оптоволокно: что оно собой представляет

Оптическое волокно состоит из прозрачного сердечника – среды передачи света, и оболочки (демпфера), которая препятствует затуханию импульса и обеспечивает его доставку до конечной точки.

Передающие среды, которые иначе называют ядрами оптических волокон, делают из кварцевого, халькогенидного и других видов стекол, а также из акриловых смол. Эти материалы характеризуются прочностью, гибкостью, высокой светопроницаемостью и низкой чувствительностью к перепадам температур и излучениям. Оболочки также состоят из стекла или пластика.

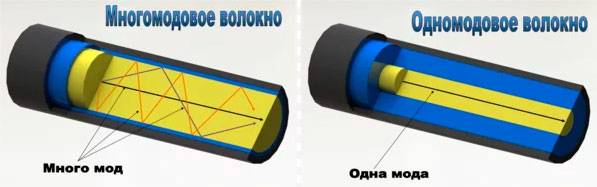

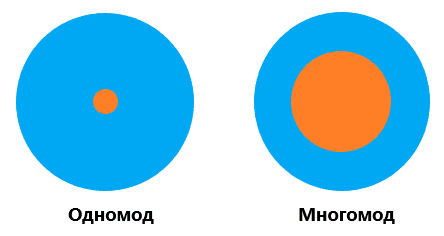

Толщина световодов, используемых в построении ВОЛС, составляет 125 мкм. При этом диаметр сердечника может быть разным – 7–62,5 мкм в зависимости от вида оптоволокна.

Виды и категории оптических волокон и кабелей. Одномод и многомод

По виду и назначению различают одномодовые и многомодовые оптические волокна (а также состоящие из них кабели).

- Одномодовые оптоволоконные нити пропускают лишь 1 световой сигнал (одну моду). Диаметр их сердечника составляет 7-10 мкм (в коммуникационных системах – 9 мкм), а чем он уже, тем ниже дисперсия и меньше затухание луча. Пропускная способность одномодового кабеля ниже, чем многомодового, но он способен передавать данные на бОльшие расстояния.

- Многомодовые волокна одновременно пропускают несколько сигналов. Их сердечники имеют в несколько раз большее сечение – 50-62,5 мкм, что создает условия для повышения уровня дисперсии и более быстрого затухания импульса. Кабели такого типа предназначены для относительно коротких расстояний.

Волоконно-оптические кабели, которые используют для построения компьютерных сетей, делятся на 7 классов:

- OS1 – одномод с сердечником 9 мкм.

- OS2 – широкополосный одномод с сердечником 9 мкм.

- OM1 – многомод с сердечником 62,5 мкм.

- OM2 – многомод с сердечником 50 мкм.

- OM2 plus – могомод с сердечником 50 мкм для лазерных источников (улучшенный).

- OM3 – высокоскоростной многомод с сердечником 50 мкм.

- OM4 – оптимизированный многомод с сердечником 50 мкм.

Одномодовые кабели предназначены для межконтинентальных, межгосударственных, межгородских и внутригородских магистралей большой протяженности (обычно от 10 км), а также для связи удаленных узлов оборудования телекоммуникационных компаний и центров обработки данных. То есть их применяют там, где важна непрерывность (или минимальное количество соединений) и повышенная надежность линии.

Кабели такого типа стоят дешевле, чем многомодовые, но если учесть затраты на весь необходимый комплект оборудования, то системы на одномодовой передаче обходятся дороже.

Многомодовые кабели используют для подключения к сети рабочих станций и других конечных устройств внутри помещений, для связи между этажами и близко расположенными зданиями (до 550 м). Также ими оборудуют дополнительные линии связи в центрах обработки данных.

Для подключения к Интернету жителей многоэтажных домов чаще всего используют многомодовые кабели классов OM3 и OM4.

Волоконно-оптические кабели передают данные на расстояние до 40-100 км и поддерживают скорость до 100 Гбит/с. Но это лишь теоретически достижимые значения: на быстроту и качество связи влияет категория кабеля и оборудование, которое обрабатывает сигнал.

Типы оптоволоконного кабеля

Сварочные аппараты для оптики работают примерно по одному принципу

Поэтому не будем заострять внимание на какой-то одной модели, старый добрый Фуджикура (Fujikura) или Ilsintech, изучим саму последовательность процесса

У вас может быть даже модель с управлением от смартфона. Но это в корне не меняет технологию работ. Она везде одинакова.

Итак, изначально мы имеем два отрезка кабеля ВОЛС, с которых нужно снять внешнюю изоляцию.

Снимая внешнюю оболочку, делайте это с таким прицелом, чтобы в дальнейшем у вас не возникло проблем с укладкой волокон и модулей в сплайс-кассете, кроссе или муфте.

Ошибка №1

Если кабель при этом долго лежал под открытым небом (без защитной капы), перед разделкой обязательно отрезается около 1м с каждого конца.

Дело в том, что нити в кабеле как губка всасывают всю окружающую влагу. В итоге оптоволокно мутнеет.

И даже если вы идеально сделаете соединение, это все равно в дальнейшем не спасет вас от больших потерь сигнала.

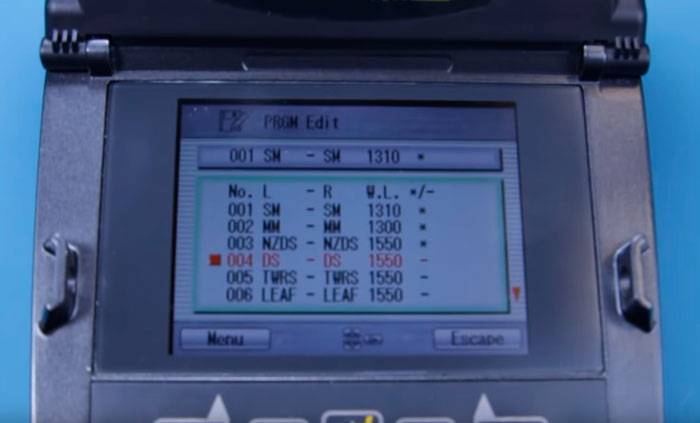

Включаете аппарат и выставляете на нем тип кабеля, который будет соединяться.

Различают одномодовые (SM) и многомодовые (MM) оптические кабеля.

На одномодовых волокнах в основном используется три длины волны (три окна прозрачности):

850нм

1310нм

1550нм

Все зависит от общей длины трассы и используемого оборудования. Кроме того, волокна подразделяют на:

обычные — SM

со смещенной дисперизацией — DS

с ненулевой смещенной дисперизацией — NZ

Внешне их никак не отличить. При сварке чаще всего работают с простыми и со смещенкой. Соединять смещенку и простые волокна не рекомендуется.

Сварочный аппарат и сварка

О видах сварочных аппаратов можно написать отдельную большую статью. Если вкратце, то основная часть моделей на рынке представлена японскими (Fujikura, Sumitomo) и китайскими (Jilong, к примеру) разработками. Японские лучше, но существенно дороже. В принципе, если перед вами не стоит задача варить особо важные магистрали — вполне можно обойтись и хорошим китайским сварочником.

Вариант подороже, японский Fujikura FSM-60S:

Вариант подешевле, китайский Signal Fire AI-7. Устройство с хорошими показателями быстрого нагрева, постороено на новой технологии центрирования ядра, имеет в своем арсенале шесть сервоприводов и автофокус. Данный сварочный аппарат отвечает всем стандартам сращивания оптоволоконного кабеля известным на данный момент:

Порядок сварки в сварочном аппарате:

- Сколотые очищенные волокна укладываются в специальные канавки и фиксируются зажимами. Гильза КДЗС надевается на волокна заранее.

- Аппарат начинает передвигать волокна по направлению друг к другу до тех пор, пока не зафиксирует их в своей оптической системе.

- Устройство подает на концы волокон короткий разряд, очищая от случайно попавшей пыли. Но если на концах сколов — жирные отпечатки пальцев или грязь, которую так просто не сдуешь, она только запекается и окончательно портит скол.

- Далее сварочный аппарат сводит волокна для окончательной сварки — по трем координатам, с нарастающей точностью. Если на этом этапе умное устройство обнаружит неровность сколов или еще что-то, что помешает их качественно сварить — процесс сварки остановится, на экране сварочного аппарата появится соответствующее сообщение.

- Если же все нормально, подается окончательный разряд, сколы оплавляются, и аппарат во время этого придвигает их уже вплотную друг к другу. Все, волокна спаяны.

- Далее сварочный аппарат оценивает качество сварки по изображению места стыка под микроскопами оптической системы, и на просвет определяет затухание. Следующая стадия проверки — на прочность, устройство при этом пытается развести только что сваренные волокна в стороны. Однако многие эту функцию отключают, боясь что не остывшая до конца сварка может испортиться.

- Пайщик достает спаянные волокна, надвигает гильзу КДЗС, закрывая место сварки и прилегающее оголенное оптоволокно, и кладет гильзу в печку для усаживания.

- После извлечения из печки гильза выкладывается на специальную полочку, чтобы остыть. В горячем виде ее нельзя располагать в кассете — есть риск сломать оптоволокно, т.к. защищающая его гильза еще мягкая. Кроме того, класть ее куда-то кроме специально предназначенной полочки тоже нельзя — горячий пластик может прилипнуть. Именно поэтому и забывать ее в печке тоже нельзя — прилипнет. Вынимать гильзу из печки нужно сразу после сигнала таймера.

Наглядный процесс сварки вы сможете увидеть в данном видеообзоре:

На фото — сваренное волокно. Хорошо видна точка, в которой преломляется свет — место сварки.

Важно помнить:

И сварочный аппарат, и скалыватель — дорогие и сложные устройства. Да, пайщики оптоволокна работают в самых разных условиях — в канализации, на чердаках, в поле, в мороз и дождь. Но при этом нужно беречь технику от падения и ударов. Ведь не зря их чемоданчики для переноса выложены изнутри пенопластом или толстой мягкой тканью. Фирма-производитель легко определит, перестало ли устройство работать «само» или этому предшествовало падение или удар. В последнем случае гарантии не будет.

Поэтому при работе всегда проверяйте — надежно ли стоит устройство? Надежно ли стоит стол, на котором расположен сварочник или скалыватель? И т.д. Собственно, зная цену хорошего сварочного аппарата, это даже нельзя назвать фанатизмом.

Важно также регулярно проводить техническое обслуживание устройств (многие профилактические действия предусмотрены в самом аппарате и выполняются по инструкции), а не использовать до последнего

Нужно ли покупать тестер для ОВ-сварки?

Для пайки купите тест-оборудование, которое покажет, насколько эффективной была сварка. Примеры оборудования — рефлектометры, тестеры, мультиметры и другие. Новичкам следует покупать рефлектометры, поскольку это оборудование дешевое, эргономичное. Еще одно крупное преимущество, которым обладает прибор хорошая чувствительность к затуханию. По ГОСТ нормальным затуханием после сварки признается значение 0,05 децибел. Чувствительность рефлектометров составляет не более 0,01 дБ, поэтому это устройство без проблем определит некачественную сварку.

Рефлектометр выполняет следующие функции:

- Оценивает общее качество сварки, проверяет сеть на наличие мелких дефектов и повреждений.

- Оценивает качество связи при сборке системе, отслеживает все технические параметры сети с высокой точностью, достоверностью.

- Определяет степень затухания сигнала на линии. При обнаружении аномального отклонения (более 0,05 дБ) устройство найдет точку, где происходит наиболее интенсивное затухание.

Разделка и очистка кабеля

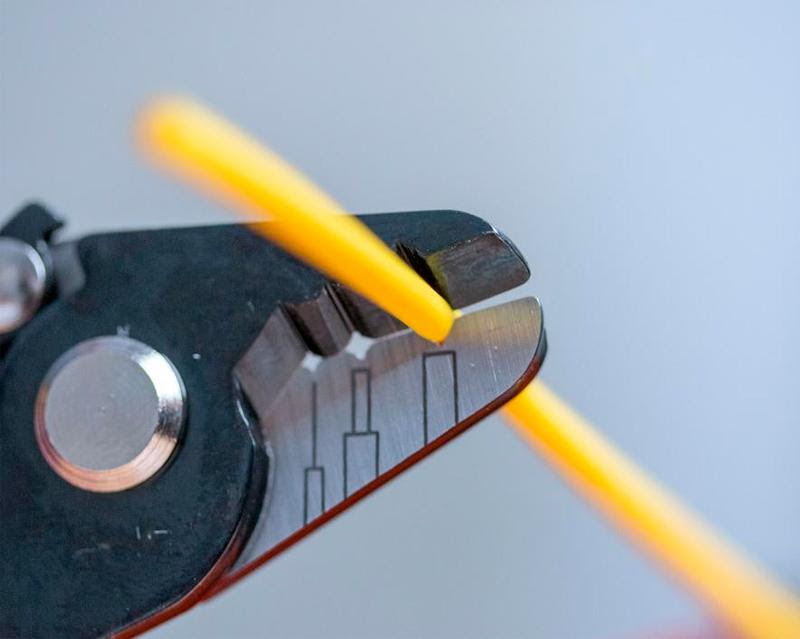

Для снятия внешней оболочки применяется нож-стриппер. У него вращающиеся лезвия, с помощью которых можно срезать наружный слой. Если кабель самонесущий, то трос удаляется тросокусами.

Внутреннюю оболочку следует снимать специально на нее настроенным ножом-стриппером.

С модулей удаляются нитки, плёнка, гидрофоб и другие элементы. Для удаления гидрофоба применяется растворитель D-Gel. Работать нужно в перчатках, гель плохо удаляется с рук. Затем модули протираются одноразовыми безворсовыми салфетками с растворителем, потом спиртом.

На нужном расстоянии модули надрезают стриппером и снимают, оставляя волокна голыми. На этом этапе часто происходит поломка оптоволокна

Сварщику нужно работать предельно осторожно

Длина оптоволокна без оболочек обычно составляет 1,5-2 м, этого требуют инструкции по монтажу муфт, при сварке и укладке работы облегчаются.

Обращение с волокнами должно быть бережным. Любое повреждение на любом этапе работ приводит к тому, что все приходится делать сначала. Перед сваркой оптоволокна протирают 3-4 сухими салфетками, затем новую салфетку смачивают в спирте и протирают начисто.

На кабель для последующей герметизации ввода в муфту надевают термоусадочную трубку. Когда кабель будет заварен и уложен в муфту, при помощи горелки трубка усаживается.

Кабель завели в муфту, закрепили, можно приступать к замеру необходимой длины оптоволокна и его зачистке. Затем на него надевают термоусадочную трубку КДЗС, которая в дальнейшем будет защищать место сварки.

Голый очищенный конец оптоволокна вставляют в скалыватель. Устройство отрезает волокно так, что торец должен находиться под углом 90 ° к центральной оси. Допустимая погрешность не более 1,5 °.

Самодельный наконечник для usb модели

Выбор жала для работы с паяльником, питающимся от usb-разъёма, определяется величиной потребляемой от источника мощности, которая ограничена применяемым напряжением (не более 5-ти Вольт). В этом случае потребуется очень тонкое жало для паяльника, изготовленное своими руками в домашних условиях.

При наличии старого покупного изделия можно воспользоваться прикладываемым к комплекту запасным наконечником.

Самостоятельно сделать жало для такого паяльника может практически любой мастер, обладающий минимумом навыков слесарных работ. Для его изготовления необходимо взять медный пруток диаметром не более 3-х мм и отрезать от него заготовку нужной длины.

Сложности подготовки оптоволокна к сварке

Подготовительный этап перед сваркой оптоволоконного кабеля не менее важен, чем сам процесс соединения волокон между собой. Для защиты места стыка от внешних воздействий, участок ОВ, подвергшийся сварке, покрывается специальной гильзой и укладывается в сплайс-кассету.

Важно: Если кабель хранился без защитной капы в сыром помещении или на улице, перед всеми операциями от него отсекается около метра с обоих концов. Причина в помутнении волокна, которое возникает из-за впитывания им влаги

Маркировка и ее порядок

Некоторые модули очищенного от внешней оболочки, брони, внутренней оболочки и бандажной ленты кабеля имеют разный цвет, что можно использовать для маркировки. Немаркированные модули при пайке могут быть спутаны, что обнаруживается уже при тестах. Учитывая, что линия способна содержать 10 и более муфт, придется проверять каждое волокно по отдельности.

Маркировка модулей выполняется посредством их нумерации специальными наклейками с цифрами:

1 – для красного модуля

2 – для любого цветного модуля, расположенного рядом с красным (цвет может быть любым)

3 – следующий модуль за цветным, если считать в том же направлении

4 – следующий в том же направлении

от 5 до n – по тому же принципу

Особенности разделки ОВ

Для снятия изоляции с оптического кабеля используются стрипперы. Хотя некоторые сварочные аппараты оснащены термострипперами (примеры на этой странице), работать удобнее классическим ручным инструментом – оптическим стриппером. Он применяется для удаления изоляционного слоя с отдельных жил и модулей.

Точность и аккуратность разделки в последующем повлияет на правильность соединения, по этой причине рекомендуется использовать стриппер с заводской юстировкой. Любое грубое обращение с оптоволокном может привести к его повреждению.

Перед удалением модульной изоляции проспиртованной салфеткой устраняется гидрофобное покрытие. Рекомендуется использовать перчатки, так как испачканные в гидрофоб руки сложно очистить. Изоляция с жил снимается поочередно, стягивается вдоль, не прикладывая усилия на излом, так как оптическое волокно не держит перпендикулярно направленные нагрузки.

Удаление лакового покрытия – последний этап. Без него хрупкость волокна значительно возрастает. После зачистки каждой оптоволоконной нити следует очищать стриппер от лаковых остатков, так как они способны повредить следующую нить.

Важно: оптический стриппер применяется только для работы с ОВ. Любое его использование НЕ ПО НАЗНАЧЕНИЮ делает инструмент непригодным для дальнейшего использования ПО НАЗНАЧЕНИЮ

Комплект для защиты сварного стыка

Гильзы КДЗС закрывают место стыка после пайки, выступая его армированием за счет проволоки, спрятанной в пластиковом теле с термоусадочной оболочкой. Эта защитная трубочка надевается на одно из соединяемых волокон перед сваркой, а после пайки насовывается на место стыка и усаживается в печке сварочного аппарата.

ВАЖНО: нельзя для усадки гильзы использовать зажигалку во избежание пережигания волокна

Гильзы выпускаются разных размеров, а потому следует использовать варианты с точным их совпадением по отношению к кассетам.

Технология сварки ВОЛС

Длина оптоволокна мерная, он выпускается в бухтах. Многокилометровые магистральные волоконно-оптические линии передачи создаются двумя типами соединений:

- разъемные;

- неразъемные.

Разъемные требуют дополнительных затрат, коннекторы и адаптеры существенно снижают светопередачу сигнала. Чаще делаются неразъемные соединения сваркой волокна специальными приборами.

Необходимый инструмент

Качественный монтаж ВОЛС невозможен без двух приборов:

- скалыватель, аппарат для оптоволокна позволяет отрезать очищенный кабель строго под прямым углом;

- рефлектометр или тестер, им определяется точность соединения.

Нужны инструменты для зачистки изолирующей оболочки. Для этой работы подойдет стандартный набор для пайки. Там есть все: кусачки, плоскогубцы, растворитель или спирт, специальные плотные салфетки для снятия водозащитного слоя. От качества очистки поверхности зависит надежность соединения.

Инструмент для работы с оптоволоконным кабелем

Инструмент для работы с оптоволоконным кабелем

Подготовительные работы

Процесс подготовки кабеля перед заправкой занимает много времени. Сначала оптику осматривают. Вода разрушает светопроводящий слой. Если конец провода влажный, обрезают от него не менее метра троссокусом. Чтобы снять оболочку, кабель зачищают до гидрофобного геля. Разделка ножом-стриппером не занимает много времени: кабель после кругового разреза на расстоянии не менее 3 см от конца достаточно стянуть. Водозащитный слой убирают растворителем и салфетками, не оставляющими ворсинок. Необходимо снять изоляцию полностью, это отражается на качестве скола.

Процесс соединения

Скалыватель образует перпендикулярный срез высокой точности. После этого приступают к процессу сварки. Основные этапы работы:

- концы провода закладываются в прибор друг к другу, фиксируются;

- аппарат проводит юстировку проводника, сводит концы между собой;

- затем пропускается электроразряд, в зоне дуги уничтожаются частички пыли;

- спайка волокон между собой происходит под действием дуги, кремний расплавляется, образуется диффузное соединение;

- после сварки проводится тестирование соединения: прибор разводит спаянные концы в стороны с определенным усилием;

- на соединение надевается термоусадочная трубка, в печи она образует на проводе защитную оболочку;

- когда вторую часть работы прибор завершит, таймер подает звуковой или световой сигнал.

Какие ошибки могут быть допущены непосредственно в процессе сварки

Далеко не каждый новичок знает о технических особенностях, которые характерны для капризного оптоволокна. Это и приводит к самым распространенным ошибкам, к числу которых относятся:

- Вскрытие сварочного аппарата при проведении зачистки. Подобное оборудование обычно реализуется оснащенным специальным кожухом, обеспечивающим полноценную защиту от загрязнений и механических повреждений. Ошибка новичка – снимать данный элемент, после чего зачищать над ним провода. Частички мусора в итоге попадают в оборудование, из-за чего качество обработки может снизиться в лучшем случае, в худшем прибор полностью выйдет из строя.

- Пренебрежение КДЗС. Несмотря на то, что данный компонент имеет небольшие габариты, с его помощью жила фиксируется с особой надежностью, что положительно отражается на качестве сварки. Монтаж КДЗС нужно выполнять настолько аккуратно, насколько это возможно.

- Отсутствие полного покрытия защищённого волокна с помощью КДЗС. В данном случае не приходится рассчитывать на то, что жёсткого соединения будет достаточно. Как итог, оно, скорее всего, деформируется, что снизит уровень сигнала. Особенно актуальна такая ошибка, когда работа ведётся с большими сетями и подключением многочисленных абонентов.

- Ликвидация муфты из активной зоны без предварительного охлаждения. Очень часто так делают новички. Для них это удобно, подобным образом, как им качаться, можно ускорить обработку, не допустив переплетения жил. Однако такая ошибка критична в случае, когда муфта укладывается на ложемент, из-за чего стенки жилы вследствие воздействия высокой температуры деформируются, а конструкция в целом становится некачественной.

Выделяют также классические подготовительные ошибки, которые обычно допускают как новички, так и профессионалы, работающие спустя рукава. Речь идёт о возможном использовании салфеток повторно – это приводит к тому, что старый мусор попадает на чистые жилы. Прикасаться к ним после зачистки ни в коем случае нельзя. Об этом уже упоминалось ранее. Даже мельчайшие, микроскопические загрязнения плохо влияют на качество шва, откровенно грязный фрагмент лучше вовсе удалять.

Ручные инструменты для этой цели не используются, хотя новички пытаются это сделать. Срез выполняется только с помощью срезателя, который идёт в комплекте со сварочным аппаратом.

Собирать срезанные кусочки нужно обязательно, даже если они очень маленькие. Их укладывают в отдельный мешочек, чтобы в дальнейшем сварщик не загнал нечаянно под кожу высокопрочное оптоволокно. После скалывания оптоволокно не зачищается, такие остатки всегда утилизируются.

Скалыватель и рефлектометр

Скалыватель – это механическое высокоточное устройство, обеспечивающее перпендикулярный срез оптоволокна. От качества скола зависит качество сварки.

При плохом сколе интеллектуальные сварочные аппараты просто не варя оптоволокнот. Среди скалывателей японские тоже лучшие.

Некоторые специалисты придают ему настолько большое значение, что при дефиците средств, предпочитают приобрести высококлассный японский скалыватель, а в придачу к нему покупают относительно дешевый китайский сварочный аппарат.

Сразу после скалывания оптоволокна необходимо его вставить в сварочный аппарат и начинать сварку, никаких промежуточных действий быть не должно, иначе это приводит к загрязнению и низкому качеству сварки.

Третий прибор, без которого нельзя обойтись это рефлектометр, он измеряет качество линии, от его показаний зависит, нужна переделка сварки оптоволокна или нет.

Совокупность точных приборов для сварки в сочетании с опытностью оператора будет давать надежное соединение с оптимальными характеристиками для передачи сигнала.

Оптические кабели —одни из самых передовых видов кабелей, используемых в современной передаче данных. С помощью оптоволокна возможна передача высокоскоростного интернета и осуществление любого другого вида связи. Поэтому в последнее десятилетие возросла потребностью в профессиональных мастерах, которым под силу ВОЛС сварка (волоконно-оптических линий связи).

Что такое оптоволокно? Каков метод пайки оптического волокна? Мы постараемся ответить на все эти вопросы. В этом материале мы кратко расскажем, что такое оптоволокно и какова технология его сварки.Это краткий экскурс, который поможет вам понять основы.